Vi advarer deg sterkt: ikke stol på håndverkere, som etter å ha hørt om reparasjonen av motorventilmekanismen, reagerer utvetydig: "Ikke noe problem, vi fikser det om et øyeblikk, og alt er i orden!" og i et lite trav går de etter slipepulver, og som regel får de det ikke i en butikk (penger er synd), men i det beskyttende hylsteret til en elektrisk sliper - det er nok av det, og alt for gratis.

Derfor er det nødvendig å bruke anti-splinter stålstenger mot slipebevegelsen til bolten for å hjelpe. Derfor er det nødvendig å lage en pinne, gjerne med brettet klut. Den andre delen av stangen vil virke mot girspaken. Selvfølgelig er denne metoden ikke ideell på grunn av mulig skade på utstyret. Hvis vi har sveivmekanismen, kan vi begynne å fjerne hvelvlagrene. Vi vil reparere hodet på alle konvensjonelle motorer, både personbiler og nyttekjøretøy, samt lastebiler og traktorer, dersom vårt tekniske utstyr tillater oss det.

Det kom til det punktet at bøker om bilreparasjon begynte å dukke opp på salg, der det ikke er et ord om å gjenopprette formen på avfasningene til ventilseter, men det er skrevet mye om lapping som et middel til seriøs reparasjon. Hvis du følger denne logikken, kan rock and roll godt vurderes det beste middelet fra en forkjølelse.

Men ventilmekanisme- en av de mest kritiske komponentene til motoren, og den må jobbe oh-oh-oh så hardt! Dette er forståelig - veivakselen kan utvikle seg over 6000 rpm. Det er vanskelig å visualisere 200 stempelbevegelser per sekund.

Vi aksepterer reparasjonshoder uten manifold og eksosrør uten termostathus. Vi demonterer hodene fullstendig, sjekker de enkelte komponentene, vasker dem og roer dem ned. Etter reparasjonen vil vi fullføre montering og justering av ventilhusene. Selvfølgelig er det et lager av eventuelle reservedeler. Hvis kostnadene for å reparere hodet er svært høye eller ved irreversible skader, leverer vi nye hoder til meget overkommelige priser, og vi vil holde øye med dem.

Trykktest for lekkasjer. Vi har forberedelse for hodehode, nytt eller atypisk, vi kan produsere elastiske produkter i henhold til hodets form. Utjevning av støtteflater og motorblokker. For denne operasjonen opprettholdes kutteflaten til ventilen ved å kutte på en spesiell maskin. Dette forhindrer perfekt pleie og kontroll av ventilene.

Det er ikke lettere å forestille seg hvordan hver ventil kan åpne 50 ganger i sekundet og stenge like mye. Og hvis vi husker at i dette tilfellet når temperaturen på den brennende blandingen 2300-2500 °C, og selve ventilene, for eksempel eksosventiler, varmes opp til 600-800 °C, vil det bli klart hvor "rolig og komfortable» er de på arbeidsplassen.

Enig i at selv om setene og ventilene selv er laget av legeringsmetaller, er det under slike forhold veldig vanskelig å sikre tettheten til forbrenningskammeret.

Vi reparerer saler med en sunnimaskin i USA. Slipehodeteknologien er betydelig mer presis enn noen konkurrerende europeiske maskiner, så reparasjoner er svært presise. Bytte av ventilstamme og strupeventil. Utskifting av eier utføres vanligvis i tilfeller med alvorlig hodeskade eller overdreven slitasje på guidemunnen. Vi kan også produsere atypiske tips. Pakningen endres automatisk fordi motorolje presses inn i forbrenningskammeret av arbeid og temperatur.

Gjenopprette rynker og boret hull skrutrekkere og varmeovner. Disse operasjonene krever en rekke spesialprodukter, og reparasjonsinnsatsene er feilfrie og fullt funksjonelle. Hvis ikke bare aluminiumshodet, men også andre deler blir klemt eller skadet, må reparasjoner utføres ved sveising. Etter avtale kan vi sveise legeringskonstruksjoner, hjul og maskindeler.

Naturligvis er ventiler, seter og føringer utsatt for slitasje. Vi viser de viktigste funksjonsfeilene til ventilen og tilhørende deler:

- brenning av ventilens og setets matchende overflate med dannelse av hulrom;

- vridning, eller til og med sprekker i ventilplaten og setet;

- mekanisk skade på setet på grunn av en defekt ventil.

Sveising av avtrekkskanaler i støpejern. Ved å bruke spesielle bimetallelektroder binder vi høystyrke støpejernsrør. Etter å ha reparert utjevningsflaten, reparerer vi den. Styring og polering, ventiljustering, setekompresjon, blyvridning, hodefall, etc. denne kan justeres på hodet.

Sylinderhodet er nesten alltid vridd etter fjerning fra blokken, det er hull fra tetningen. Dette oppnås ved å slipe lagerflatene på overflateslipemaskiner. Ventilseter behandles ved hjelp av en teknologi som ofte brukes i primærprodukter, sponskjæring for å forme kniver. Seteventilenheten blir deretter vakuumtestet for lekkasjer og i de aller fleste tilfeller trenger ikke setet ytterligere modifikasjoner.

De oppførte defektene er ofte forbundet med bruk av ikke-standard drivstoff og tennplugger, feil justering av tenningssystemet og ventilmekanismedrift.

Det er summen av alle omstendighetene som forklarer det faktum at ventilmekanismen ofte svikter og vil fortsette å svikte. Hvis disse skadene er små, kan de håndteres relativt vellykket ved å "slipe inn."

Ventilsliping gjøres etter rengjøring og kontroll av tilstanden til akselen på ventilene. I de aller fleste tilfeller kan vi koke dette hodet. Sprekken eller det skadede området knuses og klargjøres deretter med nytt materiale med lignende kjemisk oppbygning. Sveisen blir deretter bearbeidet til sin opprinnelige form. Undersøkelse kontrolltrykk etterfulgt av innføring av nye seter.

Sveiser produsert av oss dekkes av en 6-måneders garanti. Hvis de resterende delene fungerer normalt, er levetiden til hodet sammenlignbar med levetiden til et nytt. Ved overdreven slitasje på ventilføringene er det nødvendig å skifte den ut, ellers er innrettingen mellom ventilen og setet ikke mulig og følgelig vil ventilene lekke skikkelig, dvs. Det kan være et for stort behov for olje.

I samme tilfelle, hvis geometrien til ventilsetet og styrehylsen forstyrres som følge av slitasje eller på grunn av en funksjonsfeil, oppnås ikke noe godt ved lapping. Her blir ventilen slipt i, som, unnskyld meg, et dødt omslag, her krever det mye mer seriøse reparasjoner.

For å gjøre det klart hvor alvorlig reparasjonen skal være, la oss i det minste se på hvilken form ventilsetene har og hva som bestemmer valget av denne spesielle designløsningen for dette viktig detalj motor.

Det er ikke bare trykket på hodet som styrer luftlekkasjen fra reservoaret som er avgjørende for den påfølgende bruken av hodet. Selv om det ikke er funnet noen lekkasje, hvis den optiske inspeksjonen viser betydelige sprekker og hodematerialet viser tegn på tretthet og overoppheting, anbefaler vi å bytte ut hodet med et nytt. Levetiden til et slikt hode kan bare være noen få tusen kilometer.

Ved skyllede ventiler, som er vinkelrett på stempelet, kan det hende at det ikke er noen synlig deformasjon ved første øyekast. Derfor sjekker vi den totale lengden på ventilene. Kontrollerer ventilakselens diameter. Vi avslutter plantingen med slipepasta. Mekaniske ventilventiler endres oftest i rottens hode når de blir ødelagt.

Saken er at utformingen av setet er underlagt ulike og ofte gjensidig utelukkende krav, som varmebestandighet, slitestyrke, pålitelighet av tetningen til sete-ventil-paret, etc.

Det skal også bemerkes at det viktige faktum er at formen på ventilsetets overflate påvirker prosessen med å fylle og rengjøre motorsylinderen.

Sjekk og reparer kammen

Hydrauliske ventilløftere endres også på grunn av hode eller banking. En forsømt operasjon. Dette er grunnen til at det er sporadiske hode som har en sprekk eller to kamre som deler seg fra hverandre. Det "ferdige" hodet med en 0,3 mm skjev monteringsflate har også et skjevt kamlager.

Utskifting av løse føringer, defekte seter og ødelagte ventiler, sliping av ventiler og seter, overflateareal. Basert på denne informasjonen og en serie demontering av "ikke-separerbare" motorblokker, har vi gradvis spesialisert og utviklet vår egen reparasjonsteknologi for denne gruppemotoren, hvilken tilstand av merketjenester ikke kan gjenopprettes - bare erstattes.

La oss starte med det viktigste. Det første kravet til sete-ventil-grensesnittet er å sikre tetthet gjennom hele motorens levetid. For dette formålet er det laget en spesiell avfasning på salen, kalt en arbeidsavfasning (se figur).

For å fungere normalt må den ha en minimumsbredde, fordi... For å sikre tetthet er det ikke så mye området med kontaktflater som er viktig, men det nødvendige spesifikke trykket ved grensesnittet.

Kjøretøyet er ellers i god stand med 100-150k heis. km har en ubetydelig handelsverdi med en skadet motor. Å bytte ut en skadet motor med en annen brukt som følge av et kjøretøyvrak er nesten alltid en midlertidig løsning og uten garanti.

For et annet reparasjonsområde vil motorhodet bli skadet igjen. Vi anbefaler ikke bare å bryte hodeboltene ofte under demontering, men også hodeboltene, veivboltene, kamaksellageret eller kamakselen alene.

På den annen side fjerner denne avfasningen en betydelig del av varmen fra selve ventilen, noe som betyr at den bør være så bred som mulig. For å forene disse motsetningene, er det nødvendig at bredden på setets arbeidsavfasning i praksis er 1,2 -1,6 mm for innløpsseter og 1,5 - 2,0 mm for eksosseter, og vinkelen i de fleste tilfeller er 45°. Dens plassering i forhold til arbeidsavfasningen til ventilskiven er også viktig: kontaktpunktet skal være i midten. I dette tilfellet vil ventilskiven oppleve minimal deformasjon og termisk stress.

Vi reparerer defekte katalysatorer. Vi bytter ut den defekte kjernen med en ny - i et hus laget av av rustfritt stål.

- Ved reparasjon bruker vi hovedsakelig originale eller høykvalitetsdeler.

- Vi styrer ikke Kina.

- Vi kommer i en uutholdelig bil.

- Fotokopiering er også en del av reparasjonen.

- Vi tilbyr garantireparasjoner i en periode på 6 måneder.

Nå om de ekstra avfasningene til salen: hvorfor trengs de? Deres hovedrolle er dannelsen av gassstrømmer som kommer inn og ut av sylinderen. Tross alt kan hastigheten på disse strømmene i hodekollektorene nå 60-100 m/sek i forskjellige driftsmoduser, og når de passerer gjennom den smaleste delen, dvs. tverrsnitt "ventil-sete", oppstår betydelig turbulens i arbeidsblandingen (luft i dieselmotorer) og strømmen av eksosgasser.

Gjennomsnittlig reparasjonstid er tre dager. En måte å beskytte ventilseter på er å kurere dem. Til å begynne med begynner stasjonen å gå noe roligere, noe mange brukere anser som en fordel. Ytelsesforringelse og grov tomgang begynner å merkes.

Noen ganger oppstår den karakteristiske tappingen av ventilene på dette stadiet. Da er det problemer med å starte. Den siste konsekvensen av ventilsete og ventilaktivering er knusing av disse komponentene. Metallbiter faller ned i sylindrene og fester seg til stemplene eller flyr gjennom eksossystemet. I de fleste tilfeller brukes bare de ventilene som opererer ved høyere termisk belastning og derfor utslipp.

Ekstra ytre og indre faser reduserer disse turbulensene og bidrar til å redusere aerodynamisk luftmotstand i delen "sete-ventil". Resultatet er bedre fylling og rengjøring av motorsylindrene, spesielt ved høye hastigheter. Se hvordan alt er tenkt ut! Designerne gjorde sitt beste, beregnet formen på setet og avfasningen, tok hensyn til alt som kunne tas i betraktning, og sørget for det som ikke kunne tas i betraktning... Og du - "sliper inn, sliper inn"!

Dens essens ligger i påføringen av et spesielt kjemisk middel til ventilsetene, som beskytter dem mot skadelige effekter overdreven varme. Dessverre er det ingen av produsentene som garanterer at etter bruk av produktet vil ventilene ikke lenger brukes. Det handler bare om å forlenge livskraften deres. Noen ganger symbolsk, noen ganger til og med to ganger.

Forsømmelse av å kontrollere blandingens sammensetning er for lav og brenner ved høyere temperaturer. høy temperatur enn vanlig, og dette fenomenet fremskynder slitasjen på ventilsetene. Ignorerer ventilklaring I kjøretøy med mekanisk ventilklaring hvor gasssystem, bør ventilklaring kontrolleres oftere enn operatørinstruksjonene.

Det er ikke vanskelig å forutsi at håndverksmessige, primitive reparasjonsmetoder ikke vil føre til noe godt. Når du reparerer en så kompleks del, er det viktig ikke bare å overholde generelt prinsipp handlinger, men også høy behandlingsnøyaktighet, som kun er oppnåelig ved hjelp av høy kvalitet moderne instrument og med den mest omhyggelige overholdelse av teknologi.

Metoder for beskyttelse av ventilseter

Ignorer bruken av hydrauliske kompensatorer. På kjøretøy med høy kjørelengde med hydrauliske ventilkompensatorer er det en god idé å sjekke tilstanden til de hydrauliske ventilkompensatorene og, hvis de er slitte, erstatte dem med nye. Vakuumvæskepåføring Under panseret er et reservoar som inneholder sikkerhetsvæske festet til ventilsetet. Den er forbundet med et rør til sugemanifolden. Den riktige doseringen av væske er ansvarlig for enkel vakuumsystem og en elektronisk styrt reservoarventil eller injektor.

I Vesten har man lenge forstått dette, og derfor har overhalte motorer der samme levetid som nye. Og her, hvis vi klarer å oppnå 70 % av ressursen, vurderes det allerede at arbeidet er utført samvittighetsfullt. Og tilhengere av «gammeldagse» metoder for bilreparasjon har ikke minst skylden for dette.

Ingen argumenterer for at bestefedrene ikke var idioter, men maskinene de måtte forholde seg til var ingen match for de nåværende.

Tilsetningsstoffet er et sømløst tillegg til bensin. Systemet krever ikke ekstra installasjon - hver 10.000 enheter. km sett med to tiltak. Pris for settet: ca 200 zloty. Forsterkning av ventilseter Et firma som spesialiserer seg på reparasjon og bearbeiding av hoder tilbyr sine kunder tjenesten med å erstatte ventilseter med andre, herdede. Regenerering av ventilseter og utskifting av slitte deler koster ca. PLN 30 per sete, men vanligvis er det kun eksosventiler som repareres.

Hvorfor er hodet skadet?

Og hvis det er vanskelig å være uenig i at selve drivstoffet er mye billigere å kjøpe, får det en helt annen form når du tenker på negativ påvirkning gass på ventilsetet på sylinderhodet og ventilene i det.

Hva er hoderegenerering

Fjern først hodet. Hvis ventilene og deres slitasje ikke er for alvorlig, vil ventilene slipes, freses, ventilhodet skiftes og ventiltetninger skiftes. Vanligvis innebærer reparasjonen imidlertid også å bytte hele ventilseter, sette inn nye ventiler og bytte ut ventilføringer med nye.Ved å bruke Mercedes OM 615 dieselmotoren som eksempel, viser figurene prosessen med å gjenopprette slitte ventilseter ved hjelp av det amerikanske Neway-verktøyet.

A - øvre hjelpefas

B - arbeidsfas

C - nedre hjelpefas

D - ventilskivediameter

d - ventilstammediameter

Alvorlig slitasje på styrebøssingene fører til forstyrrelse av geometrien til setene og til og med ødeleggelse av dem. Dette gjelder spesielt for eksosventilseter.

Alvorlig slitasje på styrebøssingene fører til forstyrrelse av geometrien til setene og til og med ødeleggelse av dem. Dette gjelder spesielt for eksosventilseter.

Kanalendringer i hodet kan resultere i merkbare økninger i kraft. Disse modifikasjonene innebærer hovedsakelig "fabrikkoppgraderinger" ettersom hodene produseres på en standard måte støping, og deretter maskinert, men bare i de viktigste delene. Kanalene blir dessverre ikke behandlet på denne måten og forblir i dem, noe som hindrer flyten av blandingen. For å eliminere dette fenomenet, må du slipe og fjerne eventuelle grove kanter eller grove kanter. Det første du må gjøre er å fjerne hodet fra sylinderblokken.

Driftsslitasje på ventilseter kommer til uttrykk i deformasjon av kantene på avfasningene og brudd på tettheten til grensesnittet mellom setet og ventilen, som kan sees fra spor av gassgjennombrudd (karbonavsetninger)

Driftsslitasje på ventilseter kommer til uttrykk i deformasjon av kantene på avfasningene og brudd på tettheten til grensesnittet mellom setet og ventilen, som kan sees fra spor av gassgjennombrudd (karbonavsetninger)

Profilen til ventilarbeidsfasingen følger praktisk talt formen til det slitte setet

Profilen til ventilarbeidsfasingen følger praktisk talt formen til det slitte setet

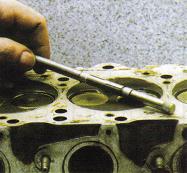

Hylseutformingen av styrestangen (pilot) sikrer pålitelig selvsentrering og fast fiksering i ventilføringshylsen

Hylseutformingen av styrestangen (pilot) sikrer pålitelig selvsentrering og fast fiksering i ventilføringshylsen

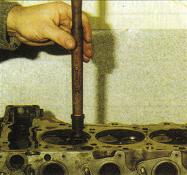

Vi setter kutteren på den installerte piloten. Høy maskineringsnøyaktighet sikres ved presisjonspasning av kutteren. Avstanden er 3-5 mikron. På det første trinnet, med jevn rotasjon av verktøyet, dannes den nedre avfasningen av setet. Snu deretter kutteren og bearbeid den øvre avfasningen

Vi setter kutteren på den installerte piloten. Høy maskineringsnøyaktighet sikres ved presisjonspasning av kutteren. Avstanden er 3-5 mikron. På det første trinnet, med jevn rotasjon av verktøyet, dannes den nedre avfasningen av setet. Snu deretter kutteren og bearbeid den øvre avfasningen

Vi danner en arbeidsfas med en fres med den nødvendige vinkelen. Vanligvis er dette 45° eller 30°. Kraften på kutteren skal være minimal

Vi danner en arbeidsfas med en fres med den nødvendige vinkelen. Vanligvis er dette 45° eller 30°. Kraften på kutteren skal være minimal

For å kontrollere plasseringen av kontaktbeltet, utfører vi en "fremkallende" sliping i 5-10 sekunder

For å kontrollere plasseringen av kontaktbeltet, utfører vi en "fremkallende" sliping i 5-10 sekunder

Hvis arbeidsavfasningen til setet er feil utformet, kan kontaktområdet forskyves. For eksempel til toppen av ventilfasingen

Hvis arbeidsavfasningen til setet er feil utformet, kan kontaktområdet forskyves. For eksempel til toppen av ventilfasingen

I dette bildet uttalt ulempe eliminert ved ytterligere fresing av den øvre ventilfasingen og re-formasjon av arbeidet

I dette bildet uttalt ulempe eliminert ved ytterligere fresing av den øvre ventilfasingen og re-formasjon av arbeidet

Oppusset sal. På grunn av høy presisjon behandling og mikrorelieff skapt av kutterknivene krever ikke sliping, selvfølgelig, hvis ventilen er restaurert eller ny

Oppusset sal. På grunn av høy presisjon behandling og mikrorelieff skapt av kutterknivene krever ikke sliping, selvfølgelig, hvis ventilen er restaurert eller ny

Hvis sylinderhodet er demontert, må du bestemme om reparasjon er tilrådelig. For å gjøre dette må du feilsøke hodet. Spesielt karakteristisk trekk Utbrenning av sylinderhodepakningen er for eksempel deformasjon av overflaten. Det kan også dannes sprekker mellom ventilseter eller tennplugggjenger. Klosshodet skal som hovedregel ikke skiftes hvis sprekkstørrelsen er mindre enn 0,5 mm eller hvis sprekken kun er i den første gjengen.

Ventilfjærer

Sammenlign den brukte fjæren med den nye. For å gjøre dette, hold begge fjærene i en skrustikke og stram sakte. Hvis begge fjærene er like komprimerte, så er dette et sikkert tegn på at de har omtrent samme elastisitet;

Hvis det viser seg at den gamle fjæren, når den er komprimert, blir betydelig kortere enn den nye, indikerer dette tretthet av materialet, så fjærene bør byttes ut som et sett;

Plasser fjærene på rekke og rad på en glatt overflate (glass) slik at den lukkede spiralen er på undersiden. Plasser en stålfirkant ved siden av fjæren. Mål gapet mellom fjæren og firkanten på oversiden (fig. 36 ) - den bør ikke overstige 2,0 mm. Ellers er fjæren deformert og må skiftes ut.

Ventilforinger

Ventilforinger må kontrolleres som følger:

For å rengjøre ventilbøssingene må du gå frem og tilbake over bøssingene med en fille dynket i bensin. Ventilstammene krever også grundig rengjøring, hvoretter de smurte ventilene installeres en etter en i hullene deres;

Installer en måleklokke med en tilsvarende holder på oversiden av sylinderhodet (fig. 37 ) og trykk ventilen ut av boringen til enden av ventilstammen er i flukt med ventilføringen på den andre siden av sylinderhodet;

Flytt ventilplaten på oversiden i forskjellige retninger og les av måleklokken. Hvis de er mer enn 1,0 mm for inntaksventilene og 1,3 mm for eksosventilene, må ventilhylsen byttes ut;

Som allerede nevnt, generell tilstand Sylinderhodene kontrolleres før ventilføringene skiftes ut.

Defekter er tillatt, som angitt ovenfor, i form av små sprekker mellom ventilsetene (fig. 38 ) eller mellom ventilsetet og den første svingen i den gjengede delen av tennplugghullet, forutsatt at sprekkenes bredde ikke overstiger 0,5 mm. Ved ytterligere sliping av sylinderhodet, størrelse a, angitt i fig. 39 , må være minst 135,6 mm;

|

|

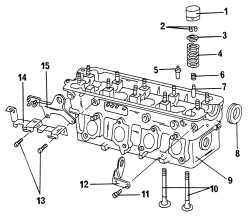

Ris. 35. Koblingsskjema sylinderhoder uten kamaksel: 1 - hul sylindrisk tappet; 2 - kjeks; 3 — øvre ventilfjærplate; 4 - ventilfjær; 5 — ventilføringsbøssing med krage (reservedel); 6 — ventiloljedeflektorhette; 7 - installert ventilguide; 8 — kamaksel tetningsring; 9 - sylinderhode; 10 - ventiler; 11 — bolt, 20 Nm; 12 — motorløftebrakett; 13 — bolter, 20 Nm; 14 - trådføring høyspenning; 15 — motorløftebrakett

|

Før du trykker ut ventilhylsen, må den først kontrolleres. Hvis bøssingen har 5 (se fig. 35 ) det er et fremspring, så utføres pressing fra forbrenningskammersiden, hvis det ikke er et slikt fremspring, presses det ut av hodet fra kamakselsiden. Den gamle bøssingen presses ut med en passende dor. For å lette arbeidet kan sylinderhodet varmes opp til 100° C. En tapp som er egnet i diameter for montering inne i bøssingen må skrus fast til doren som brukes til demontering;

Ved utskifting av ventilforinger behandles også selve ventilene (se anbefalingene i underavsnittet "Ventilseter"). I dette tilfellet må ventilsetene slipes om;

Smør de nye ventilføringene med motorolje og trykk dem inn i det kalde sylinderhodet på kamakselsiden. Etter dette må du ikke øke pressetrykket lenger, da dette ellers vil føre til at kragen kuttes av;

Etter pressing skal ventilføringene behandles med en spesiell rømmer 3120 (fig. 40 ). Hvis den ikke er tilgjengelig, kan du bruke en justerbar sveip. Utvid inntaks- og eksosventilbøssingene til 7,0 mm. Den nødvendige driftsklaringen i ventilforingene stilles inn automatisk.

Ventilseter

Hvis kamaksellagrene er slitte, må sylinderhodet skiftes. I dette tilfellet er det ikke nødvendig å utføre noe arbeid på ventilsetene til det nye hodet.

Alle ventilseter bør kontrolleres visuelt for slitasje eller tegn på korrosjon. Mindre slitasje kan korrigeres med en vinkelkutter (45°). I dette tilfellet avhenger vinklene av motormodellen. For AEV-motor (1.0L) er vinklene vist i fig. 41 Og 42 .

Alle andre motorer, inkludert motorer som startet produksjonen i 1996, har samme inntaks- og eksosventilvinkler. Tverrsnittet av disse salene er vist i fig. 43 . Ventilsetets diameter a er forskjellige betydninger avhengig av motormodell. Hvis saler må etterlakkeres, må størrelsestabellen følges. Det bør huskes at uttaket av metall i sylinderhodet for setene ikke bør være for dypt.

For å bestemme størrelsen på ventilsetelakkering, må følgende mål tas:

Installer ventilen i bøssingen og trykk den tett mot ventilsetet;

Mål avstanden a (fig. 44 ) mellom topppunktet på ventilen og toppkanten på sylinderhodet;

Bestem den maksimalt tillatte størrelsen på ekstra fresing basert på de målte og minste tillatte verdiene; for inntaksventiler er det 35,8 mm, for eksosventiler - 36,1 mm. Disse dimensjonene er etablert for alle motorer. Trekker vi minimumsverdien av avstanden fra den målte, får vi den maksimalt tillatte størrelsen b (se fig. 41–43).

Rekkefølgen av handlinger ved fresing skal være som følger.

Motorvolum 1,0 l (AEV):

Fres en 30° vinkel for inntaksventilene eller en 45° vinkel for eksosventilene, og bearbeid deretter den øvre kanten av inntaksventilene lett med en 45° vinkelkutter eller en 60° vinkelkutter for underkanten av setet for å reduser bredden på setet til 2,0 mm. For eksosventiler kan en 30° vinkelkutter kun bearbeides oversiden ventilseter. Fresingen avsluttes så snart setestørrelsen matcher den angitte bredden.

Motorer med en slagvolum på 1,3; 1,4 og 1,6 l:

Fres en 45° vinkel for inntaks- og eksosventilene, og bearbeid deretter begge ventilsetene lett med en 45° vinkelkutter på overkanten eller en 60° vinkelkutter på underkanten for å redusere bredden på setet og bringe det til 2,0 mm Etter fresing, kontroller og (eller) gjør følgende:

Hvis som et resultat av målingen (se fig. 44 ) det er fastslått at denne størrelsen er inntaksventil er 36,5 mm (sammenlignet med minste avstand 35,8 mm), betyr dette at det fortsatt er en dybdemargin på 0,7 mm for å gjenopprette funksjonaliteten til det tilsvarende ventilsetet;

Hvis det er umulig å "rengjøre" ventilsetet, bør du kontakte en servicestasjon. Du kan bestille montering av ringer til ventilsetene, i så fall vil det også bli installert nye ventiler;

Kvern i fortiden tilleggsbehandling ventilseter. For dette formålet, smør overflaten av ventilsetet med en liten mengde lapppasta og installer ventilen i riktig sete. Plasser en sugekopp på ventilen og vri den i den ene eller den andre retningen (fig. 45 );

Etter lapping, rengjør alle deler grundig for skitt og lapping. Sjekk ventilsetene mot skiven og ringen. Begge deler skal vise en solid matt ring som indikerer bredden på ventilsetet;

Påfør flere strøk med en blyant rundt omkretsen av salen i en avstand på 1 mm fra hverandre. Senk deretter ventilen forsiktig ned på setet og vri den 90°, dette bør gjøres mens du trykker på ventilen;

Fjern ventilen igjen og sjekk om blyantmerkene forblir. Hvis ventilsetebredden er innenfor de angitte verdiene, kan hodet monteres på nytt. Ellers må du behandle ventilsetene i tillegg eller (i verste fall) bytte ut hodet.

Ventiler

Mindre skader på overflaten av ventilplatene kan elimineres ved å slipe ventilene inn i setene i sylinderhodet, som beskrevet ovenfor. Ytterligere sliping av ventiler på maskinen er forbudt.

Ta dimensjonene til ventilene i samsvar med fig. 46 og bytt ut eventuelle ventiler som ikke oppfyller disse dimensjonene. Det er nødvendig å ta hensyn til forskjellene mellom innløp og eksosventiler. Ventilsetebredde a (fig. 47 ) og tykkelsen på ventilkanten b må samsvare med de angitte verdiene. På ingen av ventilene skal størrelsen være mindre enn 0,5 mm.

Hvis endene av ventilstammene er slitt, kan overflaten av stammen slipes på en maskin, og fjerne et lag av metall på ikke mer enn 0,50 mm.

Sylinderhode

Motflatene på sylinderhodet og sylinderblokken bør rengjøres grundig, og overflaten på sylinderhodet bør kontrolleres for deformasjon. For å gjøre dette, installer en målelinjal på den, som vist i fig. 48 , og bestemme bruk målesonde gapet i lengde-, tverr- og diagonalretningene mellom sylinderblokken og sylinderhodet. Hvis en platemåler med en tykkelse på mer enn 0,10 mm passer inn i spalten, må hodet slipes. Hvis gapet på et sted er mer betydelig, må hodet byttes ut.