Устройство и материал клапанов

Во всех двигателях впускные и выпускные клапаны открываются внутрь цилиндра. Давлением тарелки клапанов прижимаются к седлам, в результате плотность посадки их повышается

Клапаны (рис 81, а) состоят из штока 3 и тарелки 10, выполняемых обычно заодно на тарелке снята коническая рабочая фаска 1 под углом а, равным 90-120° Благодаря фаске 1 тарелка 10 плотно сидит в седле, проточенном в крышке 2 цилиндра Рекомендуется принимать угол а фаски 1 на 1-2 о бопьше угла посадочной поверхности седла. Фаску и седло взаимно притирают с помощью приспособления, для которого предусмотрены углубления а или шлиц.

Шток 3 клапана движется в чугунной, бронзовой или стальной сменной втулке 4, смазываемой маслом, подводимым от узлов привода открытия клапана или вручную. Втулка 4 вставлена в крышку 2.

Клапан прижат к седлу пружиной 5, упирающейся нижним концом в крышку 2, а верхним - в тарелку 6, закрепленную в верхней части штока 3 клапана.

Когда клапан закрыт, пружина удерживает его в седле, несмотря на разрежение в цилиндре при всасывании (выпускной клапан) В момент окончания подъема клапана пружина препятствует его дальнейшему движению под действием сил инерции. Отрыв толкателя от кулачковой шайбы исключен.

Клапанные пружины изготавливают из высокоуглеродистых марганцовистых, кремнемарганцовистых и хромоникелеванадиевых сталей 60Г, 65Г, 50ХФА и др.

Тарелка 6 закреплена, как правило, двумя коническими полукольцами («сухарями») 8 и 9. Их надевают на шейку клапана при опушенной тарелке 6 Снаружи у полуколец предусмотрена коническая поверхность, а у тарелки 6 - коническая расточка. Поэтому после того, как полукольца 8 и 9 будут надеты, тарелка 6 под действием пружины 5 упрется в полукольцо, прижав их к шейке штока.

Клапаны открывает рычаг привода, действующий на торец штока. Чтобы торец не изнашивался, в него вставляют или на него надевают закаленный наконечник 7, а иногда наплавляют на него износостойкий слой металла или закаливают торцовую поверхность, причем иногда предварительно приваривают стальную пластину.

Седла клапанов могут быть вставными (рис. 81,б). Седло 11, изготовленное из специального чугуна, стали или бронзы, вставляют в крышку и фиксируют.

В клапане на рис. 81,6 предусмотрены внешняя 15 и внутренняя 14 пружины с разным направлением витков. При двух пружинах легче обеспечить необходимые усилия пружин на закрытый и открытый клапан при данной высоте его подъема Кроме того, при поломке одной из пружин другая удерживает клапан в седле Работа клапана с нормальной частотой вращения при одной сломанной пружине невозможна, но по крайней мере исключена опасность выпадания его в цилиндр.

Рис. 81 Типы каланов рабочих цилиндров

Клапан на рис. 81, а типичен для штангового привода, когда его открывает рычаг. Есть двигатели, у которых кулачковые шайбы распределительных валов действуют непосредственно на клапаны. У таких двигателей в конструкции клапана (рис. 81,6) предусмотрена упорная тарелка 17 большого диаметра, на которую сверху действует кулачковая шайба. Тарелка 17 ввернута во внутрь штока 12 клапана. Под упорной тарелкой 17 помещена замковая тарелка 16. На тарелке 17 снизу, а тарелке 16 сверху выполнены радиальные шлицы. Кроме того, тарелка 16 надета на осевые шлицы штока 12 клапана. Пружины 14 и 15 прижимают замковую тарелку 16 к упорной тарелке 17, предотвращая ее проворачивание, т. е. вывертывание из штока 12. В клапане предусмотрены направляющая втулка 13 и вставное седло 11, которое в данном случае применено потому, что головка цилиндра изготовлена из алюминиевого сплава.

У крупных двигателей и у двигателей с высокими тепловыми напряжениями в конструкции клапанов предусмотрен корпус. Иногда корпус предусматривают лишь у выпускных клапанов, как, например, в двигателях НФД48-2АУ (рис. 81, в).

Шток клапана 24, снабженный защитным отражателем газа 23, пружины 18, тарелку 19, седло 22 собирают в один узел с корпусом 25. Затем клапан в сборе вставляют в гнездо крышки 21 цилиндра и корпус крепят в крышке. Корпус выпускного клапана делают охлаждаемым. При данной конструкции клапана вода поступает внутрь корпуса 25 из крышки 21 через регулировочный кран 26, а через фланец 20 - в сборную магистраль.

Впускные и выпускные клапаны выполняют обычно одинаковыми по конструкции и размерам. Иногда диаметр тарелки впускного клапана делают больше, чем у выпускного, чтобы уменьшить сопротивление впуску свежего заряда воздуха. Клапаны чаше всего изготовляют из разного материала. Впускные клапаны должны быть изготовлены. из стали 20ХН4ФА, 4Х9С2, 4Х10С2М, а выпускные - из стали 4Х10С2М, 4Х14НВ2М или других, обеспечивающих стойкость клапнов. Допускаются сварные клапаны тарелка из жаропрочной стали, а стержень из конструкционной. Фаску тарелок рекомендуется наплавлять коррозионно- жаро- и износостойкими сплавами или материалами. Наружную поверхность стержней хромируют, азотируют, закаливают ТВЧ или упрочняют накаткой. При работе дизеля на тяжелых топливах повышать коррозионную стойкость клапана становится необходимо.

Чтобы различить впускной и выпускной клапаны, если у них одинаквые диаметры, но изготовлены из разных материалов, на нижнем торце тарелки выбивают клейма: "Вп", "Вс" для впускного и "Вх", "Вых" для выпускного. На двигателях, изготовленных в ГДР, клейма бывают соответственно "Е" (einlas - впуск) и "А" (auslas - выпуск).

Типы клапанных приводов. Как было описано выше, клапаны открывает либо особый механизм, называемый клапанным приводом, либо кулачкой вая шайба распределительного вала непосредственно воздействуя на клапан.

У большинства судовых двигателей клапаны открываются с помощью привода от распределительного вала, расположенного на уровне верхней части картерного пространства (нижнее расположение). Чаще всего распредели тельный вал 20 (см. рис. 216) расположен внутри картерного пространства вследствие чего обеспечивается хоршее смазывание кулачковых шайб масляной пылью, но усложнен доступ ним. У некоторых типов двигателей распределительный вал 16 (см рис. 217) помещен в специальной городке блок-картера или блока цилиндров. В этом случае облегчен доступ к кулачковым шайбам для осмотра и регулировки, но необходима система подвода масла к узлам привода.

Способ открытия клапанов кулачковыми шайбами (верхнее надклапанное расположение распределительного вала) принят в быстроходных двигателях При этом предусматривают два распределительных вала 14 и 15 (см. рис 221), укладываемых над впускными (вал 14) и выпускными (вал 15) клапанами Хотя наличие двух распределительных валов, усложнение связи распределительных и коленчатых валов, загромождение головки двигателя являются недостатками данного способа открытия клапанов, но это лучше, чем детали клапанного привода, на которые действуют силы инерции и которые у быстроходных двигателей были бы значительными. Кроме того, при рассматриваемом размещении валов легко обеспечить открытие впускных и выпускных клапанов тогда, когда их по два (тех и других) на каждый цилиндр. При нижнем расположении распределительного вала усложняется конструкция клапанного привода.

Привод с неразрезными рычагами. Клапаны 1 (рис 82, а) открывают рычаги 13 и 16, сидящие на оси 14, закрепленной в стойке 12 крышки цилиндра. На других концах этих рычагов предусмотрены регулировочные винты 3, упирающиеся в головки штанг 4, Нижний конец каждой из штанг упирается в толкатель 10, на ролик 9 которого может воздействовать кулачковая шайба 8 распределительного вала. Когда выступ кулачковой шайбы набежит на ролик толкателя, штанга поднимется и рычаг 13 или 16 откроет клапан. Закрываются клапаны под действием своих пружин.

Клапанные рычаги изготовляют из стали. Чтобы уменьшить расстояние между кулачковыми шайбами, в двигателях Л275 рычаги насажены не под прямым углом по отношению оси 14 Для уменьшения изнашивания торцовой поверхности штока клапана и конца рычага предусмотрен ролик 2. Однако такая конструкция себя не оправдала, на двигателях 6Л275ШПН завод изготовитель ролики уже не ставит Подшипниками рычагов служат бронзовые втулки 5, смазываемые под давлением маслом подводимым в канал а через штуцер, ввернутый с торца оси 14. По каналам б клапанных рычагов масло проходит также для смазывания сферической опоры верхней головки штанги 4, а через просверленные отверстия в этой головке, внутренней полости штанги и в нижней ее головке подпятника 6 толкателя и затем далее ролика 9 и самого толкателя 10. Охватывающая все узлы привода масляная система потребовалась потому, что в этом двигателе толкатели помещены в выгородке блок-картера, изолированной от картерного пространства (см. рис 217)

Чтобы толкатель 10 не поворачивался относительно своей оси, в рассматриваемой его конструкции предусмотрена скользящая шпонка 11, для которой в корпусе 5 выполнена вертикальная канавка. Окна в и ролик 7 толкателя предназначены для подъема последнего при реверсировании двигателя.

После пуска двигателя клапаны вследствие их нагревания удлиняются. Если в клапанном приводе не будет зазора, то при удлинении клапан не будет садиться в седло и его герметичность нарушится. Следовательно, нарушится нормальное течение процессов сжатия и расширения, а в результате прорыва газов при горении клапан будет быстро обгорать и выйдет из строя. Поэтому при сборке привода и периодических проверках двигателя тепловой зазор в приводе регулируют болтами 3. Размер этого зазора для холодного двигателя указан в руководстве по его эксплуатации и колеблется в пределах 0,2-2 мм для впускных и 0,3-2,5 мм для выпускных клапанов. Измеряют зазор щупом и обычно над торцом клапана.

При работающем, прогретом двигателе тепловой зазор уменьшается, но он обязательно должен быть. Во время работы двигателя его следует периодически проверять. Для этого достаточно повернуть штангу 4: при наличии зазора в момент, когда клапан закрыт, она легко поворачивается.

Привод с разрезным рычагом. Конструкция приводов с кулачковыми шайбами на распределительном валу значительно упрощается при наличии разрезных рычагов. В данном случае плечо рычага, примыкающее к клапану, и плечо, примыкающее к штанге, изготовляют каждое отдельно и жестко насаживают на общий валик.

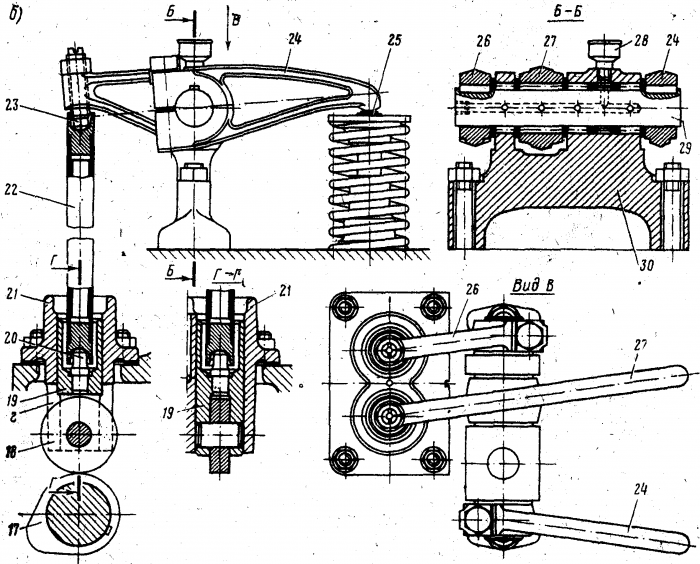

На рис. 82, 6 изображен привод, клапанный рычаг 27 которого выполнен неразрезным, а рычаги 24 и 26 представляют собой два плеча разрезного рычага открытия впускного клапана. Рычаги 24 и 26 насажены на валик 29 на шпонках и закреплены на нем стяжными винтами. Валик 29 лежит в роликовых подшипниках стойки 30, закрепленной на крышке цилиндра. Рычаг 24 с помощью головки, нижняя поверхность которой подвергалась цементации и закалке, может воздействовать на шток клапана 25. На конце рычага 26 предусмотрен регулировочной винт 23, сферический торец которого опирается в верхнюю головку штанги 22. Когда кулачковая шайба

17 набежит на ролик 18 толкателя 19, штанга 22, поднимаясь, повернет по часовой стрелке рычаг 26 вместе с валиком 29 и рычагом 24, открывающим клапан.

Валик 29 является одновременно осью качания неразрезного рычага, имеющего также роликовый подшипник. Подшипники валика 29 и рычага 27 смазываются через каналы в валике консистентным смазочным материалом от колпачковой масленки 28.

Толкатели 19 направляет втулка 21, закрепленная на полке блок-картера. В каждый из толкателей вставлен упор 20 со сферическим торцом, в который упирается нижняя головка штанги 22. Ролик 18 толкателя фиксируют в вырезах г нижней части втулки 21, благодаря чему предотвращается поворот толкателя относительно его оси.

Рис. 82. Клапанный привод двигателей:

а - типа Л275; 6 - типа НФД48

Головки штанг в данном случае смазывают вручную. Смазывание ролика 18 и толкателя 19 происходит за счет оседания частичек масла из воздуха картерного пространства.

Ручное смазывание узлов клапанного привода - недостаток двигателя, особенно автоматизированного, эксплуатирующегося без постоянной вахты в машинном отделении или с сокращенным ее составом. Поэтому в двигателях, построенных за последние годы, предусмотрено централизованное смазывание клапанного привода. В этом случае во избежание потерь масла крышки цилиндров закрыты колпаками (см., например, рис. 217). В необходимых случаях оборудуют и штанги закрытиями в виде кожухов (двигатели 6ЧРН36/45).

В двигателях с большой частотой вращения часто применяют толкатели, условно называемые плоскими. У них нет роликов, и кулачковая шайба 1 (рис. 83, а) воздействует на плоскую поверхность головки 2 толкателя 3.

Иногда у плоских толкателей предусматривают форму стакана 4 (рис. 83, 6), в углубление дна которого упирается сферическая головка штангой 5. Чтобы уменьшить изнашивание торцовой поверхности толкателя, ось его часто смещают относительно середины кулачковой шайбы (см. рис. 83,а). В этом случае при каждом набегании шайбы толкатель будет повертываться.

Приводы открытия группы клапанов.

У некоторых типов двигателей штанговые приводы применяют для одновременного открытия группы (от двух до четырех) клапанов одинакового назначения. Так, у двигателя Д50, в котором по два впускных и выпускных клапана на цилиндр, в приводе предусмотрены трехплечные рычаги: плечо для штанги расположено с одной стороны оси качания, два плеча для клапанов - с другой. Рычаги расположены один над другим, в связи с чем у выпускных клапанов более длинные стержни, чем у впускных.

Рис. 83. Типы плоских толкателей

Интересна конструкция клапанного привода двигателя 10Д40 (рис. 84). У этого двухтактного дизеля в крышке цилиндра установлено четыре выпускных клапана, а продувочный воздух поступает через окна во втулке цилиндра. Поскольку у всех клапанов одинаковое назначение, они должны открываться одновременно. Для этой цели служит трехплечий рычаг: его плечо 10 примыкает к штанге 11 привода, а плечи рычагов 1 и 4 через траверсы 2 и 3 открывают клапаны 5. Каждая траверса предназначена для открытия двух клапанов. Хвостовик 8 траверсы движется в направляющей втулке 6, возвратное движение траверсы осуществляется под действием пружины 7. Для регулировки сопряжений плеч рычагов 1 и 4 с траверсами 2 и 3 служат болты 9.

Траверсы открывают клапаны с помощью гидротолкателей (см. узел 1). Втулка 13 гидротолкателя запрессована в траверсу. Внутри втулки 13 находится толкатель 14, упирающийся в торец клапана 5. Пространство над толкателем заполнено маслом, поступающим через шариковый клапан 12 по каналу а масляной системы дизеля.

Привод работает следующим образом. Пока штанга 11 неподвижна, тол -катели 14 под давлением масла упираются в штоки клапанов 5, а траверсы 2 и 3 - в упорный болт 9 клапанного рычага. Зазора в клапанном приводе нет, но это не препятствует тепловому удлинению, штока клапана при работе, ибо толкатель 14 опустится под давлением масла до упора в торец клапана. При подъеме штанги 11 клапанный рычаг повернется против часовой стрелки и его плечи 1, 4 надавят на траверсы 2, 3. При движении траверс вниз шариковый клапан 12 перекроет выход масла из втулки 13 и траверса через слой масла откроет толкателями 14 клапаны.

Гидротолкатели обеспечивают открытие и закрытие клапанов точно в моменты набегания кулачковой шайбы на ролик толкателя и сбегания ее с ролика, а также уменьшают уровень шума при работе клапанного привода.

Рис 84. Групповой клапанный привей двигателя 10Д40

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера.

› ПРАВИЛЬНЫЙ ВЫБОР КЛАПАНОВВыбор материала

При выборе клапанов для форсированного двигателя наибольшее количество вопросов вызывает именно выбор материала. Производители предлагают широкий выбор материалов, удовлетворяющий требованиям практически любого двигателя. Некоторые производители имеют в своем ассортименте один-два типа материала, заявляя при этом о его универсальности и том, что он подходит ко всем моторам. Однако если взять в расчет условия, в которых приходится работать клапанам, становится понятным необоснованность таких заявлений, один тип материала ни в коем случае не может подойти ко всем без исключения двигателям. Основная разница между впускными и выпускными клапанами состоит в различных рабочих температурах. Выпускные клапаны находятся под постоянным воздействием крайне разрушительных газов, а температуры часто превышают рубеж 760°С. Впускные же клапаны постоянно охлаждаются потоками воздушно-топливной смеси и не разогреваются до таких температур. Специфические сплавы впускного клапана при своей не слишком высокой рабочей температуре могут оказаться прочнее нержавеющей стали выпускного клапана.

Оригинальные клапаны

Значительная часть впускных клапанов изготовлена из сталистых сплавов, например, как сильхром 1, что обусловлено значительной прочностью таких сплавов в диапазоне рабочих температур, относительно невысокой стоимостью и тем фактом, что упор клапана может быть дополнительно закален для увеличения долговечности. Выпускные клапаны изготавливаются из нержавеющих сталей марок 21-2N или 21-4N, имеющих высокую термостойкость и устойчивость к окислению оксидами свинца.

Кованые клапаны из нержавеющей стали

В США эти высококачественные клапаны изготавливаются из очищенной стали 21-2N. Такие клапаны имеют цельную конструкцию и дополнительно закаленный упор. Хромирование штока и полировка поверхности - возможная дополнительная обработка.

Другие клапаны

Серия впускных клапанов "Super Duty", изготовленных из термически обработанной нержавеющей стали марки 422, разработана специально для работы в особо сложных условиях. Материал этих клапанов превосходит по качествам материалы так называемых "клапанов для тяжелых условий эксплуатации", широко представленных на рынке и имеет выдающуюся устойчивость к уставанию и растрескиванию. Выпускные клапаны премиум класса также изготовлены из высококачественного сплава 21-2N, однако в процессе производства подвергаются дополнительной термической обработке и некоторым другим операциям, существенно повышающим прочность изделия. Благодаря этому клапаны становятся способными выдерживать высокие температуры и работать на высоких оборотах.

Никелевый сплав инконель довольно редко используется в автомобильных двигателях. Он может быть необходимым в двигателях, работающих на особо высоких температурах, например, в турбированных двигателях. Титан - прочный, легкий, но вместе с тем дорогой материал, используемый преимущественно в автоспорте. Основное преимущество титана - существенное снижение веса клапана, что позволяет двигателю работать на более высоких скоростях и реализовать весь заложенный в него потенциал.

Конструкция головки клапана

Форма головки клапана и ее размеры имеют особое значение для мощности двигателя. А ключевым звеном является диаметр головки и угол седла. Клапаны, имеющие вогнутую со стороны камеры сгорания головку, - несколько легче обычных, но из-за увеличенного объема камеры сгорания имеет место некоторое падение компрессии. Диаметр головки клапана прямо пропорционально связан с интенсивностью прохождения потоков воздушно-топливной смеси и, следовательно, мощностью двигателя. То есть клапан должен иметь достаточный для свободного прохождения потоков смеси диаметр головки. Повысить мощность двигателя можно установив в головку блока клапаны с увеличенным диаметром головок. Такие клапаны, однако, имеют и недостаток - заметное снижение пиковой мощности и крутящего момента. Выбор диаметра клапана в итоге оказывается компромиссом между низкими оборотами и пиковой мощностью, определяющим же фактором при этом является предназначение двигателя. В обычных, нетурбированных двигателях, диаметр головки впускного клапана больше диаметра выпускного на 25%.

Угол седла клапана

Угол седла клапана обычно определяется производителем двигателя, хотя измерить его можно в любой мастерской. Даже если в распоряжении мастерской имеется гидростенд, лучше не испытывать судьбу и следовать рекомендациям производителя относительно угла седла, поскольку его значение имеет огромное значение. При обработке седла клапана необходимо уделять особое внимание точности. Для того, чтобы контактная поверхность седла соприкасалась с нужной точкой фаски клапана и имела требуемую ширину (1,15 - 1,5 мм), седло должно быть обработано под несколькими углами. Профессионально обработанные седла могут существенно повысить мощность двигателя. При измерении углов нужно быть внимательным, в некоторых двигателях, как, например, у двигателя Honda S2000, имеют место сужающиеся углы.

Обработка нижней части головки клапана - полировка

Форма нижней части головки клапана и качество ее обработки также влияет на прохождение потоков смеси через клапан. Нижняя поверхность головок высококачественных клапанов проходит специальную механическую обработку, повышающую прочность клапана и облегчающую прохождение потоков смеси. Полировка имеет несколько положительных сторон. Во-первых, благодаря удалению с поверхности всех неровностей первичной обработки облегчается прохождение потоков смеси, а во-вторых, в процессе полировки удаляются все возможные концентраторы напряжения.

Конструкция штока клапана - диаметр и выточка на штоке

Именно шток является опорой поверхностью, контактирующей с направляющей клапана. Упор же клапана должен обладать достаточным запасом прочности, способным выдерживать постоянные нагрузки, передаваемые на клапан качающимся рычагом. Диаметр штока зависит от того, какой вес и запас прочности ожидается от клапана. Некоторые клапаны премиум-класса имеют вырезку на штоке. Вырезка уменьшает диаметр в области ниже направляющей и ощутимо увеличивает проходимость смеси при низком подъеме головки клапана. При этом слегка снижается вес клапана. Существенно снизить вес клапана можно уменьшив диаметр его штока.

Покрытие клапана и его зазор

Хромирование штока клапана увеличивает его долговечность в условиях недостаточного смазывания. Это особенно актуально для сильно разогревающихся выпускных клапанов. В настоящее время покрытие имеют все более или менее качественные клапаны, что позволяет удовлетворить требованиям самых строгих масло сберегающих технологий. Зазор между штоком клапана и направляющей зависит от многих факторов: диаметра штока, предназначения двигателя, свойств материала направляющей и типа сальника клапана. Клапаны, имеющие недостаточный зазор могут привести к значительно большим повреждениям двигателя, чем клапаны с чрезмерным зазором. Наиболее распространенные значения зазора впускных клапанов - 0,04-0,06 мм, выпускных - 0,05-0,075 мм.

Конструкция замка клапанной пружины

Наиболее распространенная конструкция замка клапанной пружины - прямоугольной формы канавка. Компоненты такого замка представлены в широком ассортименте форм и типов материалов. Кроме этого свою эффективность доказали и многоканавочные замки, позволяющие клапану вращаться независимо от пружины и ее тарелки. Благодаря этому достигается равномерный износ и чистота контактных поверхностей фаски клапана и седла, а это в свою очередь увеличивает долговечность клапана. И хотя среднестатистический автомобиль великолепно работает с многоканавочной конструкцией замка тарелки пружины, для форсированных двигателей рекомендуется одноканавочная конструкция. Полукруглая форма канавки замка, не имеющая острых углов прямоугольной объективно нужна только в клапанах с очень маленьким диаметром штока, работающих на пределе прочности. Поломка клапана в области канавки замка - довольно нетипичное явление.

Конструкция упора клапана

Упор клапана должен обладать достаточным запасом прочности, чтобы противостоять постоянному давлению качающегося рычага. Нержавеющую сталь невозможно закалить до такого уровня, чтобы она выдерживала подобные нагрузки, поэтому упор необходимо либо наваривать, либо делать съемным. Сплавы не на основе нержавеющей стали хорошо поддаются закалке и не нуждаются в наварных упорах или других укрепленных элементах. Шток клапана с многоканавочной конструкцией замка должен быть закален в области канавок либо наварен, если материал головки - нержавеющая сталь.

Вес клапана

Вес двигателя может быть фактором, ограничивающим обороты двигателя. Этот фактор обязательно нужно учитывать при его конструировании. При этом учитывая больший размер впускных клапанов им нужно уделять особое внимание. Вырезка на штоке клапана - незначительное снижение веса. Большого результата можно добиться уменьшив диаметр штока клапана. Титановые клапаны хотя и дорого стоят, но имеют существенно меньший вес, что благотворно сказывается на оборотах двигателя и долговечности пружин клапанного привода.

Зазор между поршнем и клапаном

Ни один клапан не выдержит удара о поршень. Основной причиной выхода из строя головок блока является именно такие удары. Рекомендуемый зазор между ними - 2,5 мм, хотя это значение и может показаться слишком большим. Безусловно. Меньший зазор обеспечит лучшие результаты, но при этом придется жертвовать надежностью двигателя.

Материалы для производства клапанов

Материалы для производства клапанов должны удовлетворять всем требованиям двигателя. Термин "нержавеющая сталь" обычно применяется по отношению ко сплавам стали, содержащим как минимум 10% хрома. Как будет показано ниже, сплав сильхром 1 приближается к этому уровню при том что стоимость его остается на уровне дешевых высокоуглеродистых сплавов.

Sil XB, 422, 21-2N и 21-4N: сплавы нержавеющей стали.

1541: высокоуглеродистая сталь с добавками марганца, повышающими коррозионную устойчивость. 8440: стальной сплав, пригодный для производства работающих под повышенными нагрузками клапанов. Для повышения термостойкости в сплав добавлен хром.

Sil1: стальной сплав с 8,5% содержанием хрома, пригодный для производства работающих с повышенными нагрузками клапанов. Используется для изготовления высококачественных впускных клапанов.

Sil XB: ферритный сплав, содержащий 20% хрома и 1,3% никеля. Используется для производства впускных клапанов. Работающих под высокими нагрузками.

422: сплав нержавеющей стали, используемый для изготовления высококачественных впускных клапанов. Сплав разработан специально для впукных клапанов, диапазон рабочих температур его не подходит для изготовления выпускных клапанов. Клапаны из этого сплава часто имеют обозначение "для жестких условий".

Ti-6: титан - легкий неферритный материал, применяемый для изготовления клапанов, работающих в высокооборотистых спортивных двигателях. Он на 40% легче стали и сохраняет прочность при высоких температурах. Обычно из титана изготавливаются впускные клапаны большого диаметра, хотя можно встретить и выпускные клапаны из этого материала.

21-2N: аустенитный стальной сплав, содержащий 21% хрома и 2% никеля. Наиболее популярный материал для изготовления выпускных клапанов, сохраняет свойства при существенных повышениях температуры. Благодаря дополнительной обработке характеристики клапана из такого материала можно приблизить к оптимальным. В итоге получается недорогой и очень качественный клапан.

21-4N: аустенитный стальной сплав похожий по качествам на 21-2N, но с более высоким содержанием никеля (4%). Используется как альтернатива сплаву 21-2N.

PS посоветуйте, как быть, стоковые клапана колбеншмидта 331033 и EA v94148

полировать или нет?

2 года

Впускной клапан – элемент механизма газораспределения , который отвечает за пропуск в рабочую камеру сгорания топливно-воздушной смеси или только воздуха (для или моторов с непосредственным впрыском). Впускной клапан осуществляет открытие доступа в цилиндр двигателя, а затем перекрывает доступ перед тем моментом, когда начнется такт сжатия.

Впускной клапан – элемент механизма газораспределения , который отвечает за пропуск в рабочую камеру сгорания топливно-воздушной смеси или только воздуха (для или моторов с непосредственным впрыском). Впускной клапан осуществляет открытие доступа в цилиндр двигателя, а затем перекрывает доступ перед тем моментом, когда начнется такт сжатия.

Впускные клапаны изготавливают из особой стали. К такой стали для изготовления выдвигаются отдельные требования:

- высокая твердость поверхности;

- достаточная теплопроводность материала;

- узкий коэффициент термического расширения;

- противостояние разъедающему влиянию продуктов сгорания;

- возможность противостоять регулярным динамическим нагрузкам при высоком нагреве;

Дополнительные требования к стали для клапанов предполагают отсутствие эффекта закаливания в момент охлаждения клапана после работы в условиях высоких температур. Это означает, что при остывании сталь не должна становится хрупкой. Данным требованиям на 100% не соответствует ни одна из разработанных сегодня марок стали.

Клапаны ДВС изготавливают из высоколегированных сильхромов, что позволяет указанной детали работать в условиях высочайшего нагрева. Такой подход обеспечил нужную прочность клапана, а также возможность элемента противостоять коррозионным процессам, которые активно прогрессируют в среде его работы при высоких температурах около 600 — 800 °C.

Клапаны размещают под определенным углом (30-45 градусов) по отношению к вертикальной оси. Отличием впускного клапана от выпускного является то, что его тарелка имеет больший диаметр сравнительно с тарелкой выпускного клапана. Такое различие вызвано тем, что момент открытия впускного клапана происходит именно тогда, кода в камере сгорания появляется разрежение. В момент выпуска в цилиндре имеет место повышение давления.

Разрежение в цилиндре на впуске уступает давлению по силе на такте выпуска. Для максимально качественного и полного наполнения рабочей топливно-воздушной смесью на впуске необходимы клапана с большей пропускной способностью. Такая пропускная способность реализована посредством увеличения диаметра тарелки впускного клапана или количества впускных клапанов.

Тарелка впускного клапана со стороны рабочей камеры сгорания плоская, а со стороны распределительного вала получает форму конуса. Данный конус еще называется фаской. В момент закрытия впускного клапана фаска прилегает к седлу клапана, которое также представляет собой коническое отверстие в .

Точность посадки впускного клапана обеспечена благодаря использованию направляющей втулки. В указанную втулку вставляется стержень клапана, а сама втулка называется направляющей клапана. Направляющие клапанов запрессованы в корпус ГБЦ, а также дополнительно зафиксированы посредством стопорного кольца.

Современные силовые агрегаты имеют тенденцию к увеличению количества впускных клапанов на цилиндр для улучшения пропускной способности, повышения эффективности наполнения цилиндра рабочей топливно-воздушной смесью и улучшения мощностных и других характеристик ДВС.

Клапан получает внутреннюю и наружную пружины. Данные цилиндрические пружины закрепляют на стержне клапана. Открытие впускного клапана на такте впуска становится возможным благодаря тому, что усилие от кулачка передается на рокер (толкатель). Конструкция современных ДВС подразумевает прямое воздействие кулачка распредвала на клапан. Пружины клапана плотно закрывают (прижимают) клапан обратно после того, как рокер сбегает с толкателя или стержень клапана прекращает контактировать с кулачком распредвала.

Между распределительным валом (его кулачком) и стержнем клапана (его торцевой частью) имеется конструктивный зазор. Такой зазор (может находиться на отметке 0,3-0,05 мм) создан для компенсации теплового расширения впускного клапана.

Открытие и закрытие впускных клапанов в четко определенный момент становится возможным благодаря угловому положению распредвала, которое в точности совпадает с аналогичным положением ДВС. Получается, положение распредвала в момент открытия впускных клапанов строго соответствует положению коленвала. Конструкции двигателей могут отличаться, количество распредвалов может быть разным.

Впускной клапан начинает приоткрываться немного раньше того момента, когда окажется в ВМТ (высшая мертвая точка). Это означает, что в самом начале такта впуска (когда поршень начинает опускаться вниз), впускной клапан уже немного открыт. Такое решение называется опережением открытия клапана. Различные модели силовых агрегатов имеют разное опережение, а рамки колебаний находятся в пределах от 5-и до 30-и градусов.

Закрытие впускного клапана осуществляется с небольшой задержкой. Клапан закрывается в тот момент, когда поршень в цилиндре оказывается в нижней мертвой точке и далее начинается движение вверх. Цилиндр продолжает наполняться и после начала движения поршня вверх. Такое явление происходит в результате инерционного движения во впускном коллекторе.

Основными неисправностями, которые напрямую связаны с клапанами ДВС, являются: загибание клапанов, зарастание клапанов нагаром и прогар клапана. Загибание клапанов чаще всего происходит по причине обрыва ремня ГРМ. Не менее часто гнет клапана и при неправильно выставленных метках в процессе замены приводного ремня ГРМ. Менять ремень ГРМ и выставлять метки на шкивах распредвала и коленвала нужно с повышенным вниманием.

Основными неисправностями, которые напрямую связаны с клапанами ДВС, являются: загибание клапанов, зарастание клапанов нагаром и прогар клапана. Загибание клапанов чаще всего происходит по причине обрыва ремня ГРМ. Не менее часто гнет клапана и при неправильно выставленных метках в процессе замены приводного ремня ГРМ. Менять ремень ГРМ и выставлять метки на шкивах распредвала и коленвала нужно с повышенным вниманием.

Неисправностью клапанного механизма становится образование нагара на впускных и выпускных клапанах, что проявляется в повышенном шуме в процессе работы и падении мощности ДВС. Характерно появление металлического стука в области клапанной крышки на ГБЦ, а также проблемы с клапанами выявляют по хлопкам во впускном и выпускном коллекторе.

Нагар на клапанах и седлах не позволяет элементам плотно прилегать друг к другу, что ведет к потере необходимого показателя компрессии в двигателе. Снижение компрессии означает потерю мощности ДВС. Сильный нагар также приводит к перегреву и прогару клапана.

Неисправность пружин клапана может привести к деформации ГБЦ и заеданию стержня в направляющей клапана. Неправильный тепловой зазор между рычагом и стержнем приводит к сильному стуку клапанов. В таком случае необходимо немедленно заниматься выставлением требуемого производителем теплового зазора. Автолюбители называют эту процедуру регулировкой клапанов. Регулировать клапана нужно с определенной периодичностью в процессе эксплуатации мотора, а также если указанная возможность отрегулировать клапана двигателя изначально предусмотрена конструктивно.

Перечислите преимущества и недостатки нижнего расположения клапанов

Нижнее расположение клапанов применялось только в карбюраторных и газовых двигателях. При этом высота головки цилиндров и всего двигателя уменьшается, а привод распределительного вала и клапанов упрощается, но ограничивается возможность повышения степени сжатия (до 7,5) и ухудшаются технико-экономические показатели двигателя.

Нижние клапаны размещают с одной стороны блока цилиндров в один ряд и обычно чередуют так же, как и верхние клапаны при расположении их в один ряд.

Почему невозможно применение нижнего расположения клапанов в дизелях?

В дизелях возможно только верхнее расположение клапанов, так как относительно малый объем камеры сгорания, получающийся при высоких значениях степени сжатия, не позволяет разместить клапаны сбоку цилиндра. В бензиновых двигателях возможно как верхнее, так и нижнее расположение клапанов.

Какая основная причина обусловливает верхнее расположение распредилительного вала?

В современных высокооборотных двигателях легковых автомобилей ВАЗ «распределительный вал установлен на головке блока цилиндров, что упрощает кинематическую связь между кулачками и клапанами. Такое расположение распределительного вала называется верхним, оно позволяет упростить блок цилиндров и уменьшить шум при работе механизма газораспределения. При верхнем расположении распределительный вал приводится цепью или зубчатым ремнем.

Как регулируется тепловой зазор при непосредственном приводе клапанов от распределительного вала?

Тепловые зазоры между кулачками и рычагами впускных и выпускных клапанов должны быть равны:

– 0,15 мм – на холодном двигателе;

– 0,20 мм – на прогретом двигателе.

ПОРЯДОК ВЫПОЛНЕНИЯ

Снять крышку головки блока цилиндров с прокладкой.

Вращая коленчатый вал (специальным ключом) по часовой стрелке, совместить установочную метку (1) на звездочке распределительного вала с установочным приливом (2) на корпусе подшипников распределительного вала. При этом поршень четвертого цилиндра находится в ВМТ в конце такта сжатия и оба клапана закрыты.

Отрегулировать зазоры между рычагами и кулачками распределительного вала у выпускного клапана четвертого цилиндра (восьмой кулачок) и впускного клапана третьего цилиндра (шестой кулачок).

Для этого необходимо ослабить контргайку (3) регулировочного болта и, вращая регулировочный болт (2), проверить требуемый зазор плоским щупом (1), вставленным между кулачком и рычагом.

Удерживая в этом положении ключом регулировочный болт, затянуть контргайку и вновь проверить зазор. Щуп должен перемещаться в зазоре с легким защемлением.

Проворачивая коленчатый вал на 1/2 оборота, отрегулировать зазоры в определенной последовательности.

Установить крышку на место.

Перечислите преимущества наклонного расположения клапанов по отношению к оси цилиндра

В случае верхнего расположения клапанов коэффициент наполнения может быть на 5-7% больше, чем при нижнем расположении клапанов. Это достигается с помощью увеличения числа клапанов или расположения их под углом к оси цилиндра.

Почему в двигателях с ременным приводом распределительного вала в поршнях предусматриваются специальные углубления?

Коленчатый вал, который приводит в движение поршни компрессора, соединен с якорем электродвигателя не напрямую, а посредством клиноременной передачи (ременные или рапидные компрессоры). В представленных поршневых компрессорах электродвигатель через ременную передачу приводит в действие поршень, способный совершать обратно-поступательные движения внутри цилиндра. Этот поршень через впускной клапан засасывает в цилиндр воздух и сжимает его до такого давления, которое способно передавить и открыть выпускной клапан. В зависимости от упругости пружины выпускного клапана воздух с тем или иным давлением из цилиндра нагнетается в специальную емкость (ресивер), к которой через систему вентилей и манометров при помощи гибкой трубки (шланга) и подключается потребитель сжатого воздуха. В двухступенчатых компрессорах вторая ступень сжатия воздуха происходит так же как первая и на выходе давление воздуха достигает 1.25МПа.

Компрессор оснащен автоматическим клапаном давления. Когда давление в ресивере достигает уровня выше установленного, клапан давления отключает автоматически компрессор. Если давление упало до 0.2-0.3 МПа, клапан давления включает компрессор. Это позволяет сохранять в ресивере давление, в соответствии с установленнымипараметрами.

С какой скоростью вращается распределительный вал двух и –четырехтактного двигателя по отношению к коленчатому валу?

ТНВД точно так же как и коленчатый вал, для синхронности и сохранения фазы впрыска, ну а распределительный вал в 2 раза медленнее.

С какой целью применяется неравномерное чередование впускных и выпускных каналов в головке цилиндров?

Для получения наибольшей мощности необходимо как можно лучше заполнять цилиндры горючей смесью и очищать их от продуктов сгорания. С этой целью впускной клапан открывается до прихода поршня в в. м. т. в конце такта выпуска, т. е. с опережением в пределах 10 ... 31° поворота коленчатого вала, а закрывается после поршня в н. м. т. в начале такта сжатия, т. е. с запаздыванием в 46 ... 83°.

Продолжительность открытия впускного клапана составляет 236 ... 294° поворота коленчатого вала, что значительно увеличивает количество поступаемой в цилиндры горючей смеси или воздуха. Поступление смеси или воздуха до прихода поршня в в. м. т. в конце такта выпуска и после н. м. т. начала такта сжатия происходит за счет инерционного напора во впускном трубопроводе из-за часто повторяющихся тактов в цилиндрах.

Выпускной клапан открывается за 50 ... 67° до прихода поршня в н. м. т. в конце такта горение - расширение и закрывается после прихода поршня в в. м. т. такта выпуска на 10 ... 47°. Продолжительность открытия выпускного клапана составляет 240 ... 294° поворота коленчатого вала. Выпускной клапан открывается раньше, так как давление в конце такта расширения невелико и оно используется для очистки цилиндров от продуктов сгорания.

После прохождения поршнем в. м. т. отработавшие газы будут продолжать выходить по инерции.

При разработке головке цилиндров очень важно получить не только максимальную мощность, но и большой поток. При этом в камеры сгорания должны быть установлены максимально большие клапаны. Размер клапанов ограничивается только размером камеры, куда они будут установлены.

При этом следует максимально практично распределить пространство камеры сгорания между выпускным и впускным клапаном. Поэтому попробуем разобрать, что более целесообразно: клапаны одинакового размера или один из клапанов больше второго.

Решение этого вопроса лежит в принципе действия клапанов. Выпускной клапан используется для выхода отработанных газов из системы. А из-за того, что объем таких газов больше, чем тех, которые были втянуты в систему, то большой выпускной клапан – это вполне рациональное решение. Но не стоит забывать, что для опустошения цилиндра необходимо больше мощности, чем для его наполнения. Доказано, что наилучшее соотношение размеров впускного и выпускного клапанов – это 4:3. Следовательно, и соотношение потоков через данные клапана аналогично их размерам. Данное правило используется в том случае, если клапаны занимают все пространство камеры сгорания, то есть для автомобилей, главная задача которых выдавать большую мощность.

А для автомобилей, мощность для которых не является основным приоритетом, клапаны имеют меньший размер и не занимает все пространство камеры сгорания. Поэтому соблюдения этого соотношения размеров впускного и выпускного клапана не насколько важно.

Правило 4:3 можно игнорировать, если не требуется максимальная мощность автомобиля, а также, если в нем используется турбонаддув и система впрыска закиси азота. Для таких автомобилей рекомендуется применять соотношение 10:9. При необходимости соотношение может быть изменено в пользу выпускного клапана.

Однако выпускной клапан повышенного размера устанавливается также с впускным клапаном обычного размера. Дело в том, что внутри головки блока находится водяная рубашка, расположенная возле седел выпускного клапана. Именно она дает возможность клапанам не нагреваться. Однако именно из-за этого довольно часто невозможно установить клапаны во всем объеме камеры сгорания. А из-за тепла, которое выделяется при больших мощностях, снижается долговечность головки, а седла быстрее изнашиваются.

В том случае, если не требуется высокая мощность двигателя, а основная цель – это экономия топлива, можно увеличить размер выпускного клапана по сравнению с размером впускного. Такое соотношение достигает 0,75 к 1. К тому же при таком соотношение значительно возрастает долговечность мотора. Однако не стоит забывать, что при чрезмерном увеличении этого соотношения в пользу выпускных клапанов экономия топлива снижается, так же как и мощность двигателя.